杏彩体育:干货 新能源车用高功率密度驱动电机设计方案从材料到

来源:杏彩体育APP下载 作者:杏彩体育官网入口新能源纯电动汽车驱动系统通常占汽车总质量的30%-40%,驱动系统的轻量化是整车轻量化的重点之一

热线电话: 0574-62199599

产品视频

产品明细

新能源纯电动汽车驱动系统通常占汽车总质量的30%-40%,驱动系统的轻量化是整车轻量化的重点之一。汽车驱动电机是新能源汽车的核心驱动部件,需要在有限的布置空间内,满足汽车各个工况的动力性要求,因此在更小的空间内,设计高效、安全、可靠的高功率密度电机,是实现电机轻量化,降低汽车能量损耗,需要解决的重点问题。

电机功率密度的提高一般采用两用途径:1)提高电机转矩密度;2)电机高速化,从这两种途径出发,本文针对电机设计过程中定转子结构设计、电机材料选择、电机损耗与温升以及电机振动噪声,四个方面对实现电机轻量化,提高电机功率密度和体积密度,进行分析。

电动汽车性能的优劣,取决于核心部件驱动电机是电动汽车的设计。电动汽车驱动电机的研究是电动汽车研究领域最重要的方向之一。

电动汽车对电机的性能要求是:基速以下具有恒转矩特性和较高的转矩过载倍数,以适应快速起动、加速、负荷爬坡、频繁起停等要求;基速以上具有宽范围的恒功率特性和较大的弱磁扩速比,以适应最高车速和超车等要求;在大部分运行范围内效率最优化,以节约能源。

车用新能源驱动电机设计具有整车预留布置空间小,工作环境极其恶劣的特点,在新能源电动轿车设计中该特点表现尤为明显。传统的稳态电机设计方法难以满足电动汽车驱动电机的复杂要求,不能很好地显示出电动汽车驱动电机的特点。因此,在车用驱动电机设计中应该充分考虑过载倍数、弱磁扩速比、高效区等电动汽车驱动电机的特征设计参数,针对电动汽车的不同运行工况对电机设计所带来的影响进行分析和优化。

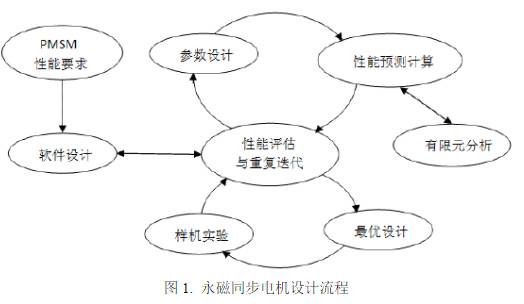

另外,在新能源轿车用驱动电机设计中,还应该按照图1所示的设计流程进行驱动电机设计。根据永磁同步电动机(PMSM)的性能要求,首先借助于设计软件对电机的几何形状、尺寸及材料选择进行初始设计得到设计参数,通过有限元方法进行性能预测计算。性能预测计算、性能评估和参数设计之间需要反复重新计算直到找到最优设计,最后通过样机实验对驱动电机设计结果进行分析和验证。

在电机设计过程中,随着电机长径比的增加,体积增大,转子体积不变,转子转动惯量降低,电机用铜量增加。由于整车设计中驱动电机布置空间有限,在满足整车空间布局的条件下,综合电机控制系统对电机转动响应时间的要求,合理选择电机长径比,提高电机功率密度。

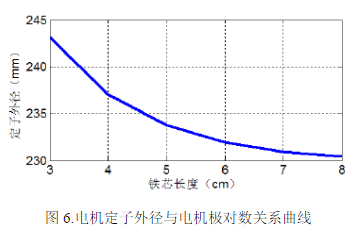

在电机设计输入条件下,定子铁芯外径与电机铁芯长度之间的关系曲线所示;电机转子外径与电机铁芯长度之间的关系曲线所示;电机体积与电机铁芯长度之间的关系曲线所示;电机每槽有效体积与电机铁芯长度关系曲线所示。

在整车设计过程中,永磁同步电机预留布置空间尺寸为:,为减小电机用铜量,降低电机成本,降低电机体积,同时考虑电机转子动态响应效果,电机定子外径设计为:235 mm,铁芯长度为160 mm,定子内径为160 mm。

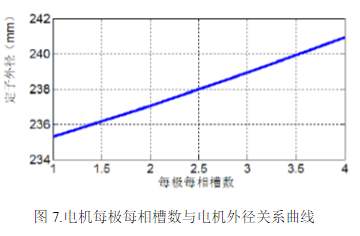

在电机槽极比不变的情况下,随着电机极对数的增加,电机定子铁芯轭部用铁量减小,电机体积减小,并由于定子绝缘材料的增加,电机体积减小速度逐渐下降,永磁同步电机定子外径与电机极对数之间的关系曲线所示。

另外,随着电机极对数的增加,电机输入电流频率增加,电机铁耗增加,效率降低,同时提高了对电机控制系统和电机散热系统的要求,在高速电机设计中,电机极对数一般选择较小。根据控制系统硬件设计和电机温升系统仿真以及样机实验的基础上,在输出频率、电机温升限值、效率允许范围内,合理选择电机极对数,能够适当提高电机功率密度。

从图6中,可以看到在电机极对数小于5时,电机定子外径随电机极对数变化剧烈,而在极对数大于5之后,定子外径变化缓慢,由于电机采用高速低转矩设计,为满足控制系统有效电流输出频率,同时减低电机中的铁耗,选择电机极对数为4。

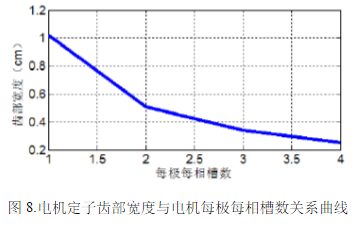

在电机设计中,随着槽极比的增加,电机定子内径不变,由于槽内绝缘体积增加,电机外径增加,电机体积变大,端部用铜增加,电机质量增加,但是电机绕组磁动势正弦度增加,电机纹波转矩降低,转矩脉动减小,铁耗降低,同时绕组反电势正弦度提高,谐波含量降低,但是基波绕组因数降低,电机输出扭矩降低。电机每极每相槽数与电机定子外径之间的关系曲线所示。合理选择电机槽极比,调整电机效率和外特性。

随着电机槽极比的增加,电机定子齿部宽度减小,定子齿部宽度与电机每极每相槽数之间的关系曲线所示,由于在电机运行过程中转矩脉动、电磁径向力会导致电机振动,定子齿部过窄会导致定子齿部机械强度过差,从而导致定子齿部断折。另外,每极每相槽数的增加,会造成定子制造成本大幅增加,影响电机经济性,定子绕组绕线困难,同时为定子槽口宽度优化,减小电机转矩脉动增加限制,从图8也可以看到,随着每极每相每相槽数增加,电机定子齿部变化剧烈,因此选择电机每极每相槽数为2。

在电机热负荷一定的情况下,电机设计过程中随着电负荷的增加,电机转子体积减小,转动惯量降低,定子外径先减小后增加,同时电机用铜量不断增加。因此,应该合理选择电机电负荷,综合电机铁芯质量和用铜量,实现电机质量最优化,提高电机功率密度。电机定子外径与电负荷关系曲线所示,定子内径与电负荷关系曲线所示,电机每槽有效面积电负荷关系曲线所示。

合理选择绕线缠绕方式,减小电机端部绕线长度,减小电机长度和用铜量,降低电机铜损,提高电机效率,从而减小电机长度,减小电机体积,降低电机质量,进而较大幅度提高电机功率密度。

合理选择电机绕组缠绕方式,能够提高定子绕组磁势正弦度,减小定子磁势谐波含量,降低由定子绕组引起的电机铁耗和电机纹波转矩,提高电机效率,减小电机振动与噪声。另外,合理选择电机绕组缠绕方式能够提高电机凸极虑,提高磁阻转矩,减小绕组电流,降低电机铜耗,提高电机效率。

集中式绕组每相线圈只跨过一个齿距,不与相绕组,与传统绕组相比,能够大幅度减小电机端部长度,但是绕组散热性能差,磁动势谐波含量高,并且与分布式绕组相比,集中式绕组电机凸极率小,磁阻转矩小,绕组电流大。在高速低转矩电机设计中,电机转速高,绕组电流频率也高,集中绕组设计会减小电机效率云图高效区比例,因此选择分布式绕组。集中式绕组和分布式绕组定子截面图,如图11所示。

正弦绕组通过不等距不等匝同心式分布绕组,能够提高电机定子磁势正弦度,减小定子谐波含量,降低电机纹波转矩,同时能够减小电机端部用铜,减小电机铜损和端部漏抗,提高电机性能并降低电机制造成本。但是在本设计中电机每极每相槽数为2,且正弦绕组在实际缠绕过程中每槽线圈元件数必须取整数,因此对本电机来说在正弦绕组和传统短距分布绕组相比对电机性能的影响效果很小,并且正弦绕组绕线和短距分布绕组相比缠绕方式复杂,因此本设计中电机绕组缠绕方式仍选择传统正弦分布绕组,同时为减少电机磁势谐波分量,采用星形连接方式。本电机绕组分布展开图,如图12所示。

在电机设计中,槽口宽度的存在使得定子与永磁体磁场之间的有效气隙发生极大变化,进而使气隙磁导发生剧烈变化,影响永磁同步电机的漏电感,使气隙磁密表现出锯齿状波形,从而产生齿槽转矩,使得电机在运行的过程中,产生转矩脉动及噪音,影响了新能源汽车的乘坐舒适性。

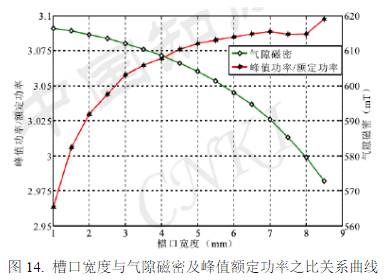

利用电磁仿真软件对电机槽口宽度进行参数化扫描。随着定子槽开口宽度增加,电机等效气隙长度增加,绕组漏电感减小,电机气隙磁密减小,电机凸极率减小,磁阻转矩利用率降低,弱磁效果降低,电机转矩密度降低。但是定子槽开口宽度过小,电机绕组嵌线困难,在不影响电机嵌线的基础上适当减小定子槽开口宽度,有利于电机功率密度的提高。另外,合理选择电机定子槽开口宽度,能够在一定程度上,减小电机齿槽转矩,降低电机震动与噪声。

电机漏电感与定子槽口宽度关系曲线所示,槽口宽度与气隙磁密及峰值额定功率之比关系曲线所示,槽口宽度与交直轴电感值及其比值关系曲线所示。电机的气隙磁密和峰值功率额定功率之比在槽口宽度大于2时都比较大;漏电感随着槽口宽度的增加而降低,并且在槽口宽度为2.5 mm 之后基本上降到较低水平并且随着槽口宽度的增加基本趋于稳定;另外槽口宽度对交轴电感和凸极率的影响也是比较大,但对直轴电感的影响比较小,但这三个量都是随槽口宽度的增加呈现出降低的趋势。再从永磁同步电机装配工艺的角度来考虑,槽口宽度应该是选择大一点。综合以上各方面因素分析之后,永磁同步电机的定子槽口宽度选择为2.4 mm。

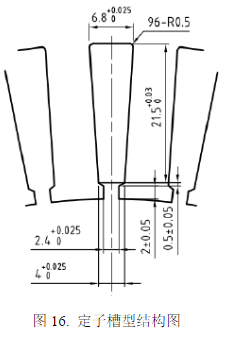

在电机定子槽型结构设计中,应使得电机定子磁路磁阻最优化,定子磁路不存在磁密奇点,永磁体工作点在电机运行工况范围内位于最优工作点附近。同时,定子槽型选择,应利于电机嵌线,方便电机批量化生产。

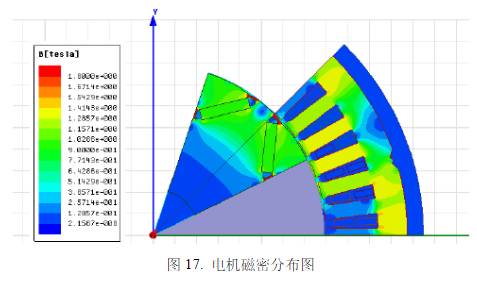

为均衡定子轭部各位置磁密,形成均匀旋转磁场,改善轭部和齿部与轭部交接处磁路,并方便嵌放成型绕组,旋转半开口梯形槽设计,定子槽型如图16所示,电机磁密分布图如图17所示。

电机气隙长度在极大程度上影响电机的性能、可靠性、装配难度和制造成本。从永磁同步电机电磁性能上来说,气隙长度越小,电机功率因数变大,电机效率增加,转矩密度增加,电机弱磁调速范围变宽。但是气隙磁场谐波分量增加,电机容易产生振动和噪声,同时电机杂散损耗增大,如果气隙长度过小,就很难保证电机运行时的同轴度,在电机运行时就容易导致电机扫膛现象,降低电机运行的可靠性,同时电机装配难度提高。因此在气隙长度选择上,应综合考虑电机振动、噪声、气隙磁密、杂散损耗以及装配工业和生产成本。

从图中可以看到,电机交直轴电感和电机过载能力和电机气隙长度关系密切,随着气隙长度的增加电机直轴电感下降,但变化大。